CNC virpošana

CNC augstas precizitates virpošanu veicam ar HYNDAI,MAZAK,NAKAMURE darbgaldiem.

Apstradajam teraudu,aluminiju,bronzu,cugunu,nerusejoso teraudu,plastmasas,POM

* precision up to 0.005 mm

* Traverses:axis X 5-800mm

axis Z 0-1200mm

axis B 0-600mm

* Bar capacities 60-90mm

* usage of SUB spindle

* 5 CNC machines ar newer than 5 years

* 2 machines are with active tools

CNC Frēzēšana

CNC augstas precizitātes frēzēšana tiek veikta, izmantojot HYUNDAI WIA mašīnas

* šķērso X 600mm

Y 700mm

Z 700mm

* mašīnas, kas nav vecākas par 2 gadiem, ar šķidruma un gaisa dzesēšanu

Slīpešana

Plakanā virsmas slīpēšana: Apstrādes izmēri : L1000mm,H 400mm,W 400mm

|

Apaļslīpēšana:

Apstrādes izmēri :Dmax 200mm,Lmax700mm

|

Iekšējā slīpēšana:

Apstrādes izmēri: D150mm, L 300mm

|

|

Metāla caurumu iekšēja slīpēšana

Urbjot jebkuru apaļu atveri tēraudam, ir jāveic metālapstrādes apdare. Tas ir īpaši nepieciešams automobiļu rūpniecībā, kā arī, veidojot dobas cilindriskas struktūras, piemēram, gultņus. Tas novērš primārās apstrādes, liešanas, griešanas trūkumus, kā arī sasniedz nepieciešamo izmēru.

Sagatave ir uzstādīts statiskā stāvoklī, un instrumentam ir divu veidu padeve - gareniskā un šķērsvirziena, tas ir, abrazīvās vielas ripa var rotēt detaļas iekšpusē, kā arī tikt virzita uz priekšu un atpakaļ. Dažreiz pats cilindriskas formas pulēts metāls var griezties. Šajā gadījumā process ir ātrāks un efektīvāks.

Iezīme - augsts berzes koeficients. Nepārtrauktai darbībai nepieciešama pastāvīga vai periodiska dzesēšanas šķidruma un smērvielas padeve.

Virsmas slīpēšanas darbi Rēzeknē

Mūsu uzņēmums veic metāla virsmu slīpēšanas darbus.

Darbam tiek izmantots moderns augsto tehnoloģiju aprīkojums.

Mēs esam 100% atbildīgi par izstrādājumu ražošanas kvalitāti, precizitāti un termiņu ievērošanu.

Virsmu slīpēšanas iezīmes uz metāla

Virsmas slīpēšana - šo materiāla noņemšanu izmanto metāla sagatavju plakanas virsmas apstrādei un apdarei. Virsmas slīpēšana ļauj samazināt izstrādājumu raupjumu un panākt detaļu visprecīzākajā izmērā.

Virsmas slīpēšanu izmanto pēc daudzām mehāniskām apstrādēm, piemēram, pēc metāla frēzēšanas,virpošanas .

Metālapstrāde virsmu slīpēšanas mašīnās ļauj sasniegt virsmas tīrības līmeni līdz 8.-10 . Pakāpei . Tas ir salīdzināms ar raupjuma indeksu no 0,63 līdz 0,16 mikrometriem saskaņā ar standartu 2789-73.

Ja slīpēšanas mašīnai tiek uzstādīts papildu aprīkojums, tad būs iespējams veikt ne tikai virsmas slīpēšanas darbus, bet arī apstrādāt formas virsmas un koniskas daļas.

Detaļu slīpēšana tiek veikta ar slīpripu - tā perifērisko daļu vai galu.

Virsmas slīpēšanas darba ātrums ir tieši atkarīgs no ātruma, ar kādu slīpēšanas ritenis griežas.

Slīpēšana ar slīpripas perifērisko pusi ir saudzīgākais un smalkākais virsmu apstrādes veids, kas neveido mikroplaisas. Tādā veidā tiek slīpētas detaļas ar plakanu, formas virsmu, profila rievām.

Svarīgi fakti:

- Graudi uz instrumenta ir izvietoti nejauši un ar dažādām griezuma malām, tas palīdz sasniegt optimālu raupjumu izejā.

- Tas rada arī lielu siltuma ražošanu - temperatūra skāriena punktā sasniedz tūkstošiem grādu.

- Ja netiek piegādāts eļļošanas šķidrums, termiskie efekti var pasliktināt metāla fizikālās īpašības.

Kā nepārrēķināt ar ātrumu

Galvenais parametrs, no kura atkarīgs izvēlētais ātruma režīms, ir materiāls. Apskatīsim tabulu:

| Pārstrādāts materiāls

|

Apļu lineārais ātrums, m / s

|

|

| slīpēšana

|

pulēšana

|

|

| Zelts, alumīnijs, svins, alva un to sakausējumi

|

10 - 20

|

18 - 25

|

| Varš, misiņš, sudrabs, bronza

|

13 - 18

|

20 - 30

|

| Nerūsējošais tērauds

|

15 - 25

|

25 - 35

|

Mērišana CNC

Measurements are done using ZEISS WMM850 Coordinate Measuring Machine

*X 850mm

*Y 1200mm

*Z 600mm

precision up to 0.005 mm

Zobu griezšana

Nodarbojamies ar ārējo zobu griezšanu.Izgatavojam dažada diametra zobratus.

Nodarbojamies ar ārējo zobu griezšanu.Izgatavojam dažada diametra zobratus.

Max.apstrades diametrs 500mm.

Max.zoba garums 300mm.

Max.detaļas garums 1500mm

Max.zoba modulis 10.

Rūpniecībā nav tik reti, ka ir nepieciešams griezt spirālveida un spirālveida pārnesumus ar neiesakāmu zobu skaitu uz konkrētas pārnesumu griešanas mašīnas. Pamatā tie ir tā sauktie "Prime" numuri: 101 - 103 - 107 - 109 - 113 - 121 - 123 utt. Lai sagrieztu šos zobus, ir jāievieš ģitāras diferenciāļu papildu noregulēšana ar sarežģītu un ne pilnīgi skaidru noregulēšanas procedūru parastam izpildītājam. un ne vienmēr nodrošina iespēju sevi samazināt.

Mēs iesakām vieglāku veidu, pamatojoties uz modificēto e: f vērtību un izmantojot programmu līdz

"Augstas precizitātes ģitāras diferenciāļu aprēķins"

Mašīnas 5K328A piemērs:

Ar izgriezto zobu skaitu Pielaide

Z = 101 Ģitāras dalījums: 30 × 43/95 × 89 pie e: f = 61:47 ∆ = 00 00 '00 "!

Z = 103 Ģitāras dalījums: 41 × 67/100 × 65 pie e: f = 34:74 ∆ = 00 00 '00 "!

Z = 107 Ģitāras dalījums: 00 × 00/00 × 00 pie e: f = 00:00 ∆ = 00 00 '00 "!

Z = 109 Ģitāras dalījums: 43 × 89/100 × 100 pie e: f = 35:73 ∆ = 00 00 '55 "!

Z = 113 Ģitāras dalījums: 23 × 59/98 × 70 pie e: f = 51:57 ∆ = 00 00 '00 "!

Z = 121 Ģitāras dalījums: 35 × 40/62 × 55 pie e: f = 31:77 ∆ = 00 00 '00 "!

Z = 123 Ģitāras dalījums: 30 × 40/90 × 41 pie e: f = 36:72 ∆ = 00 00 '00 "!

Leņķiskā kļūda ∆ pārnesumiem ar M6 moduli un šai apstrādei ieteicamais padeves ātrums 2,46 mm uz vienas detaļas apgriezienu ir vidēji ne vairāk kā 1 loka minūte !!!, kas ir vairākas reizes mazāks par pieļaujamajām vērtībām 8. precizitātes klasē pārnesumiem.

Ģitāra nodaļas, jo patiesībā , ieskaitot , un pēc griešanas Vienkāršā skaitu zobu ir pārstāvēti papildus ar programmu: " aprēķināšana ģitārām diferenciāļi par jebkuru pārnesumu griešanas mašīna ar ultra-augstas atlasīšana pārnesumu ritenis "

Gadījumā, ja kāda mehānisma vai mašīnas pārnesumkārbā sabojājas zobrats vai zobrats, kļūst nepieciešams izmantot “veco” daļu, un dažreiz no gružu fragmentiem jāizveido zīmējums jauna riteņa un / vai pārnesuma izgatavošanai. Šis raksts būs noderīgs tiem ...

... kuriem ir jāatjauno pārnesumi bez darba rasējumiem salauztām detaļām.

Parasti virpotājam un frēzei visus vajadzīgos izmērus var iegūt, izmantojot suporta mērījumus. Tiem, kam nepieciešama rūpīgāka uzmanība, tā sauktos pārošanās izmērus - izmērus, kas nosaka savienojumu ar citām vienības daļām - var noteikt pēc vārpstas diametra, uz kuras ir piestiprināts ritenis, un ar vārpstas atslēgas vai ass atslēgas lielumu. Ar parametriem hobita operatoram situācija ir sarežģītāka. Šajā rakstā mēs noteiksim ne tikai pārnesumkārbas moduli, mēģināšu ieskicēt vispārīgu visu pārnesumu disku galveno parametru noteikšanas procedūru, pamatojoties uz pārnesuma un riteņa nodilušo paraugu mērījumu rezultātiem.

Mēs "apbruņojamies ar sevi" ar suportu, goniometru vai vismaz ar garāžu, lineālu un MS Excel, kas palīdzēs ātri veikt ierastos un reizēm sarežģītos aprēķinus, un mēs sākam darbu.

Kā parasti, es apskatīšu šo tēmu ar piemēriem, attiecībā uz kuriem vispirms mēs apsveram cilindrisko virzošo pārnesumu ar ārējo pārnesumu un pēc tam spirālveida pārnesumu .

Vairāki raksti ir veltīti aprēķiniem rīkiem šajā vietnē: " Aprēķins par rīku ", " aprēķināšana ģeometrijas par rīku ", " aprēķināšana ilguma kopējā normālā par rīku ". Tās ir ilustrācijas ar šajā rakstā izmantoto parametru apzīmējumiem. Šis raksts turpina tēmu un ir paredzēts, lai atklātu darbību algoritmu remonta un atjaunošanas darbu laikā, tas ir, darbu, kas ir pretējs projektēšanas darbam.

Aprēķinus var veikt MS Excel vai OOo Calc no Open Office pakotnes.

Par Excel darblapas šūnu formatēšanas noteikumiem, kas tiek piemēroti šī emuāra rakstos, var atrast lapā “ Par emuāru ”.

Pārnesumkārbas riteņa un pārnesuma parametru aprēķins.

Sākotnēji mēs pieņemam, ka zobratam un zobram ir neattīrīti zobu profili un tie tika ražoti ar sākotnējās kontūras parametriem saskaņā ar GOST 13755-81. Šis GOST regulē trīs galvenos (mūsu uzdevumam) sākotnējās kontūras parametrus moduļiem, kas lielāki par 1 mm. (Ja moduļi ir mazāki par 1 mm, sākotnējā kontūra ir norādīta GOST 9587-81; moduļus, kas mazāki par 1 mm, ieteicams izmantot tikai kinemātiskos, tas ir, nevis enerģijas pārvados.)

Lai pareizi aprēķinātu pārnesumkārbas parametrus, ir nepieciešami gan pārnesumu, gan riteņu mērīj

Mēs sākam aizpildīt tabulu Excel ar sākotnējās kontūras parametriem.

http://al-vo.ru/wp-content/uploads/2014/01/iskhodnyi-kontur-300x208.jpg 300w" sizes="(max-width: 476px) 100vw, 476px" >

http://al-vo.ru/wp-content/uploads/2014/01/iskhodnyi-kontur-300x208.jpg 300w" sizes="(max-width: 476px) 100vw, 476px" >

1. Uzrakstītssākotnējās kontūras profila leņķis α grādos

uz šūnu D3: 20

2. Tiekieviestszoba galvas augstuma koeficients h a *

uz šūnu D4: 1

3. Ievadītstransmisijas radiālā klīrensa koeficients c *

uz šūnu D5: 0,25

PSRS un Krievijā 90% vispārējās mašīnbūves pārnesumu tika ražoti precīzi ar šādiem parametriem, kas ļāva izmantot vienotu zobratu griešanas instrumentu. Protams, tika izgatavoti pārnesumi ar Novikova pārnesumiem un automobiļu rūpniecībā tika izmantotas īpašas sākotnējās kontūras, taču tomēr lielākā daļa pārnesumu tika projektēti un ražoti ar kontūru saskaņā ar GOST 13755-81.

4. Riteņa zobu tips (saķeres veids) T pierakstīt

uz šūnu D6: 1

T = 1 - ar ārējiem zobiem pie stūres

T = -1 - ar iekšējiem zobiem pie stūres (transmisija ar iekšējo pārnesumu)

5. Transmisijas no centra līdz centram a w mm mēra gar reduktora korpusu un ievada vērtību

uz šūnu D7: 80,0

Vairāki pārnesumu centri ir standartizēti. Izmērīto vērtību var salīdzināt ar vērtībām, kas norādītas C7 šūnas piezīmē. Mačs nav obligāts, taču ļoti iespējams.

6.-9. Pārnesuma parametri: zobu skaits z 1 , zobu virsotņu un ieleju diametrus d a 1 un d f 1 mm, aprēķina zobu slīpuma leņķi uz virsu virsmas β a 1 grādos un mēra ar vernjēra suportu un goniometru uz sākotnējā parauga un attiecīgi reģistrē

uz šūnu D8: 16

uz šūnu D9: 37,6

uz šūnu D10: 28,7

uz šūnu D11: 0,0

10-13. Riteņa parametri: zobu skaits z 2 , zobu virsotņu un ieleju diametrus d a 2 un d f 2 mm, zobu slīpuma leņķi uz virsotnes cilindra β a 2 grādos nosaka tādā pašā veidā - saskaņā ar oriģinālo riteņa paraugu - un attiecīgi pieraksta.

uz šūnu D12: 63

uz šūnu D13: 130.3

uz šūnu D14: 121.4

uz šūnu D11: 0,0

Pievērsiet uzmanību: zobu slīpuma leņķi β a 1 un β a 2 ir leņķi, ko mēra uz zobu galu cilindriskajām virsmām !!!

Mēs pēc iespējas precīzāk izmērām diametru! Riteņiem ar vienādu zobu skaitu tas ir vieglāk, ja uzgaļi nav iestrēguši. Riteņiem ar nepāra skaitu zobu, veicot mērījumus, atcerieties, ka suporta uzrādītie izmēri ir nedaudz mazāki par reālo izvirzījumu diametru !!! Mēs veicam vairākus mērījumus un, no mūsu viedokļa raugot, ticamākās vērtības tabulā.

http://al-vo.ru/wp-content/uploads/2014/01/modul-zubchatogo-kolesa-1-182x300.jpg 182w" sizes="(max-width: 476px) 100vw, 476px" >

http://al-vo.ru/wp-content/uploads/2014/01/modul-zubchatogo-kolesa-1-182x300.jpg 182w" sizes="(max-width: 476px) 100vw, 476px" >

Aprēķina rezultāti:

14. Pārnesumkārbas sākotnējās vērtības nosaka, ņemot vērā pārnesuma m 1 un pārnesuma riteņa m 2 izmērusmm attiecīgi

šūnā D17: = D9 / (D8 / COS (D20 / 180 * PI ()) + 2 * D4) = 2,089

m 1 = d a1 / ( z 1 / cos ( β 1 ) + 2 * ( h a * ))

un šūnā D18: = D13 / (D12 / COS (D21 / 180 * PI ()) + 2 * D4) = 2,005

m 2 = d a2 / ( z 2 / cos ( β 2 ) + 2 * ( h a * ))

Pārnesumkārbai ir universāla mēroga faktora loma, kas nosaka gan zobu izmērus, gan riteņa un pārnesuma vispārējos izmērus.

Mēs salīdzinām iegūtās vērtības ar vērtībām no standarta moduļu sērijām, kuru fragments ir norādīts C19 šūnas piezīmē.

Iegūtās aprēķinātās vērtības parasti ir ļoti tuvu vienai no standarta sērijas vērtībām. Mēs pieņēmumu, ka vajadzīgs modulis zobratu un pārnesumu m mm ir vienāda ar vienu no šīm vērtībām un ievadiet to

uz šūnu D19: 2000

15. Sākotnējās vērtības pie galvas slīpuma zobiem tiek noteikta pēc mērījumu rīku rezultātiem beta 1 un zobrats β 2 grādos attiecīgi

šūnā D20: = ASIN (D8 * D19 / D9 * TAN (D11 / 180 * PI ())) = 0,0000

β 1 = arcsin ( z 1 * m * dzeltens ( β a1 ) / d a1 )

un šūnā D21: = ASIN (D12 * D19 / D13 * TAN (D15 / 180 * PI ())) = 0,0000

β 2 = arcsin ( z 2 * m * dzeltens ( β a2 ) / d a2 )

Mēs pieņemam, ka vēlamais zobu β slīpuma leņķis grādos ir vienāds ar izmērītajām un pārrēķinātajām vērtībām, un pierakstam

uz šūnu D22: 0,0000

16. Izlīdzinošā pārvietojuma koeficienta provizoriskās vērtības tiek aprēķinātas no pārnesuma Δy 1 mērījumu rezultātiem un zobratu Δy 2, attiecīgi

šūnā D23: = 2 * D4 + D5- (D9-D10) / (2 * D19) = 0,025

Δy 1 = 2 * ( h a * ) + ( c * ) - ( d a1 - d f1 ) / (2 * m )

un šūnā D24: = 2 * D4 + D5- (D13-D14) / (2 * D19) = 0,025

Δy 2 = 2 * ( h a * ) + ( c * ) - ( d a 2 - d f 2 ) / (2 * m )

Mēs analizējam iegūtās aprēķinātās vērtības un pierakstām lēmumu par izlīdzināšanas pārvietojuma koeficienta Δy vērtību

šūnā D25: 0,025

17.18. Attiecīgitiek aprēķinātipārnesuma d 1 un reduktora d 2 soļa diametrimm

šūnā D26: = D19 * D8 / COS (D22 / 180 * PI ()) = 32 000

d 1 = m * z 1 / cos ( β )

un šūnā D27: = D19 * D12 / COS (D22 / 180 * PI ()) = 126 000

d 2 = m * z 2 / cos ( β )

19. Piķa centra attālums amm mēs aprēķinām

šūnā D28: = (D27 + D6 * D26) / 2 = 79 000

a = ( d 2 + T * d 1 ) / 2

20. Profila leņķis α t grādos mēs aprēķinām

šūnā D29: = ATAN (TAN (D3 / 180 * PI ()) / COS (D22 / 180 * PI ()) / PI () * 180 = 20,0000

α t = arktāns (tg ( α ) / cos ( β ))

21. Iesaistes leņķis α twgrādos mēs aprēķinām

šūnā D30: = ACOS (D28 * COS (D29 / 180 * PI ()) / D7) / PI () * 180 = 21,8831

α tw = arccos ( a * cos ( α t ) / a w )

http://al-vo.ru/wp-content/uploads/2014/01/smeshchenie-iskhodnogo-kontura-300x201.jpg 300w" sizes="(max-width: 476px) 100vw, 476px" >

http://al-vo.ru/wp-content/uploads/2014/01/smeshchenie-iskhodnogo-kontura-300x201.jpg 300w" sizes="(max-width: 476px) 100vw, 476px" >

22.23. Pārvietošanas koeficienti pārnesumu x 1 un ritenis x 2 tiek noteikts attiecīgi

šūnā D31: = (D9-D26) / (2 * D19) -D4 + D25 = 0,425

x 1 = ( d a 1 - d 1 ) / (2 * m ) - ( h a * ) + Δy

un šūnā D32: = (D13-D27) / (2 * D19) -D4 + D25 = 0,100

x 2 = ( d a 2 - d 1 ) / (2 * m ) - ( h a * ) + Δy

24.25. Nobīžu summas (starpības) koeficientu x Σ (d) aprēķina, lai pārbaudītu iepriekšējo aprēķinu pareizību, izmantojot attiecīgi divas formulas

šūnā D33: = D31 + D6 * D32 = 0,525

x Σ (d) = x 1 + T * x 2

un šūnā D34: = (D12 + D6 * D8) * ((TAN (D30 / 180 * PI ()) - (D30 / 180 * PI ())) - (TAN (D29 / 180 * PI ()) - (D29 / 180 * PI ()))) / (2 * TAN (D3 / 180 * PI ())) = 0,523

x Σ ( d ) = ( z 2 + T * z 1 ) * ( inv ( α tw ) - inv ( α t )) / (2 * tg ( α ))

Vērtības, kas aprēķinātas, izmantojot dažādas formulas, ļoti nedaudz atšķiras! Mēs uzskatām, ka atrastie zobrata un zobrata moduļa vērtības, kā arī pārvietojuma koeficienti ir noteikti pareizi!

Spirālveida zobrata riteņa un pārnesuma parametru aprēķins.

Pārejam pie spirālveida pārnesuma piemēra un atkārtojam visas darbības, kuras veicām iepriekšējā sadaļā.

Gandrīz ļoti grūti izmērīt zobu slīpuma leņķi ar nepieciešamo precizitāti, izmantojot proraktoru vai proraktoru. Parasti es ripināju riteni un pārnesumu uz papīra lapas un pēc tam, izmantojot izdrukas ar zīmēšanas dēļa dalāmās galvas proraktoru, es veica sākotnējos mērījumus ar pakāpes vai lielāku precizitāti ... Zemāk sniegtajā piemērā es izmērīju: β a 1 = 19 ° un β a 2 = 17,5 °.

Vēlreiz es vēršu jūsu uzmanību uz to, ka zobu slīpuma leņķi uz virsotņu β a 1 un β a 2 cilindra nav leņķis β , kas ir iesaistīts visos pamata pārraides aprēķinos !!! Leņķis β ir zobu slīpuma leņķis uz pakāpiena cilindra (transmisijai bez nobīdes).

http://al-vo.ru/wp-content/uploads/2014/01/modul-zubchatogo-kolesa-2a-182x300.jpg 182w" sizes="(max-width: 476px) 100vw, 476px" >

http://al-vo.ru/wp-content/uploads/2014/01/modul-zubchatogo-kolesa-2a-182x300.jpg 182w" sizes="(max-width: 476px) 100vw, 476px" >

Ņemot vērā aprēķināto pārvietojuma koeficientu vērtību mazumu, ir lietderīgi uzskatīt, ka transmisija tika veikta bez pārnesuma un zobratu un reduktora ģenerējošo kontūru pārvietošanas.

Izmantosim Excel pakalpojumu "Parametru izvēle". Es šeit rakstīju detalizēti un ar attēliem par šo pakalpojumu .

Galvenajā Excel izvēlnē atlasiet "Pakalpojums" - "Parametru izvēle" un aizpildiet šo logu:

Set šūnā: $ D $ 33

Vērtība: 0

Mainot šūnas vērtību: USD D $ 22

Un noklikšķiniet uz Labi.

Mēs iegūstam rezultātu β = 17.1462 °, x Σ ( d ) = 0, x 1 = 0.003≈0, x 2 = -0.003≈0!

http://al-vo.ru/wp-content/uploads/2014/01/modul-zubchatogo-kolesa-2b-182x300.jpg 182w" sizes="(max-width: 476px) 100vw, 476px" >

http://al-vo.ru/wp-content/uploads/2014/01/modul-zubchatogo-kolesa-2b-182x300.jpg 182w" sizes="(max-width: 476px) 100vw, 476px" >

Pārraide, visticamāk, tika veikta bez pārvietošanas, reduktora un zobrata moduļa, kā arī zobu slīpuma leņķa, mēs esam noteikuši, jūs varat veikt rasējumus!

Svarīgas piezīmes.

Sākotnējās kontūras nobīde, griežot zobus, tiek izmantota, lai atjaunotu nodilušās riteņa zobu virsmas, samazinātu iespiešanās dziļumu uz zobrata vārpstām, palielinātu pārnesumkārbas kravnesību, izpildītu transmisiju ar norādīto centra attālumu, kas nav vienāds ar soļa attālumu, lai samazinātu zobrata kāju un zobu galvu zemu samazināšanu. riteņi ar iekšējiem zobiem.

Atšķirt augstuma korekciju ( x Σ ( d ) = 0 ) un leņķisko ( x Σ ( d ) ≠ 0 ).

Praksē ģenerējošās shēmas pārvietojumu parasti izmanto virpuļpārvadu un ļoti reti spirālveida pārnesumu ražošanā. Tas ir saistīts ar faktu, ka, ņemot vērā lieces izturību, slīps zobs ir stiprāks nekā taisns zobs, un nepieciešamo centra attālumu var nodrošināt ar atbilstošu zobu slīpuma leņķi. Ja spirālveida pārnesumiem augstuma korekciju izmanto reti, tad leņķa korekciju gandrīz nekad neizmanto.

Spirālveida pārnesums darbojas vienmērīgāk un mierīgāk nekā pārnesumkārba. Kā jau minēts, slīpiem zobiem ir lielāka lieces izturība, un noteikto centra attālumu var nodrošināt ar zobu slīpuma leņķi, neizmantojot ģenerējošās shēmas pārvietojumu. Tomēr pārnesumos ar spirālveida zobiem vārpstu gultņiem parādās papildu aksiālās slodzes, un riteņu diametri ir lielāki nekā konusveida zobrati ar vienādu zobu un moduļa skaitu. Spirālveida pārnesumu izgatavošana ir mazāk efektīva, it īpaši riteņi ar iekšējiem zobiem

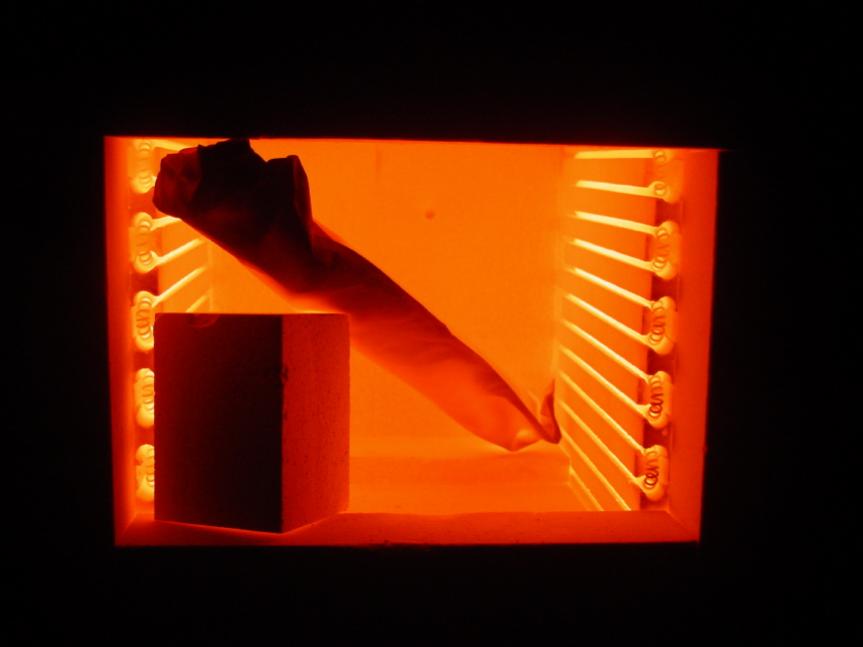

Termiska apstrāde

Veicam termisko apstrādi metālam,tēraudam ar temperatūru 200"C-1050"C

Veicam termisko apstrādi metālam,tēraudam ar temperatūru 200"C-1050"C

Apstrādes izmēri: L800mm,H400mm,W550mm.

Metālu termiskās apstrādes pamati

Metālu termiskā apstrāde ir visas metālapstrādes nozares pamats. Tieši šī nozare ļauj radīt dažādus sakausējumus ar unikālām struktūrām un fizikālajām īpašībām.

Ar terminu metālu termiskā apstrāde saprot tērauda un metālu sakausējumu struktūras maiņas procesu temperatūras ietekmē uz tiem.

Dažādu kategoriju krāsainos metālus, sakausējumus vai tēraudu var termiski apstrādāt. Atkarībā no izvēlētā sildīšanas režīma, termiskās apstrādes veida un dzesēšanas temperatūras var iegūt absolūti unikālu struktūru un materiāla īpašības.

Apkure un turpmākā dzesēšana noteiktā ātrumā un noteiktos apstākļos tiek iestatīta atsevišķi, pamatojoties uz izejas metāla īpašībām un struktūru.

Metālu termiskās apstrādes šķirnes

Lai iegūtu dažādas metāla konstrukcijas, tiek izmantotas dažādas termiskās apstrādes metodes.

Galvenie termiskās apstrādes veidi ir:

- Atdedzināšana

- Rūdīšana

- Normalizācija;

- Atlaidināšana

- Kriogēnā apstrāde.

Lai iegūtu tērauda līdzsvara struktūru, kā pirmā veida rūdīšanu tiek izmantots metālu termiskās apstrādes veids. Tas ietver tādus metāla termiskās apstrādes apakštipus kā homogenizācija, pārkristalizācija un stresa mazināšana. Šī rūdīšana neietekmē ārējās pārvērtības, bet tikai padara metāla struktūru vienmērīgu un pareizu.

Otrā veida rūdīšana var ietekmēt ārējās pārvērtības, tā var ietvert normalizēšanu, pilnīgu un nepilnīgu atkvēlināšanu. Izmantojot šo metodi, jūs varat stiprināt metālu vairākas reizes.

Metāla normalizācija.

Metāla atdedzināšana ir metālu termiskā apstrāde, kurā sagatavi ātri atdzesē. Tā rezultātā rodas nevienmērīga struktūra.

Metodes būtība ir tāda, ka pēc sildīšanas virs tērauda kritiskās temperatūras to uztur tajā pašā diapazonā, kam seko ātra sakausējuma atdzesēšana. Rezultāts ir nesabalansēta struktūra un sacietējis materiāls.

Atšķirība starp atkvēlināšanu un rūdīšanu ir metāla atdzišanas ātrums pēc sildīšanas līdz kritiskai temperatūrai.

Tomēr, lai izvairītos no nelīdzsvarotu struktūru veidošanās pēc rūdīšanas, tiek izmantota atlaidināšana. Rūdīšana ir vēl viens termiskās apstrādes veids, kurā tērauda iekšējie atlikušie spriegumi tiek samazināti vai noņemti. Šī metode ļauj iegūt materiālu ar izcilu izturību, ar tā palīdzību samazinot metāla cietību un trauslumu.

Normalizēšana ir tāda pati atkvēlināšana, bet ar nelielu niansi. Ja pēc atkvēlināšanas produkts lēnām atdziest krāsnī, tad normalizācijas laikā produktu izņem no krāsns un to jau atdzesē gaisā.

Kriogēno apstrādi veic, kad materiāls ir atdzisis līdz zemākajai temperatūrai, tā sauktajām īpaši zemām vērtībām. Par ļoti zemu temperatūru atskaites punkts tiek uzskatīts par atzīmi -153 grādi.

Termiskās apstrādes priekšrocības

Termiskajā apstrādē var iegūt daudz pozitīvu rādītāju, un šādu procesu veikšanas pamatiezīmes ir:

- Paaugstināta materiālu un sakausējumu nodilumizturība;

- Bojātu mašīnu detaļu un instrumentu samazināšana;

-

- Ietaupījums uz jaunām detaļām ražošanā, palielinot šīm detaļām izmantoto sakausējumu stiprības raksturlielumus.

Starp galvenajām metālu termiskās apstrādes iekārtām ir krāsnis, kas ļauj sildīt izstrādājumus līdz augstām temperatūrām. Šīm krāsnīm ir atšķirīga ietilpība un tās tiek izmantotas dažādu metālu ražošanā, jo katram metālam ir nepieciešama sava termiskās apstrādes temperatūra.

INDUKCIJAS rūdišana

Apstrādes jauda: P=60kW

Apstrādes frekvence: f=400MHz

Indukcijas iekārtas - darbības princips:

Jebkuras indukcijas iekārtas darbība balstās uz diviem pamatlikumiem - Faraday-Maxwell un Joule-Lenz. Šie likumi apraksta galveno principu, kā pārveidot elektrisko enerģiju augstfrekvences strāvās, kuras vēlāk tiek pārveidotas par siltumenerģiju.

Indukcijas mašīnas darbības princips ir vienkāršs. Elektriskā enerģija caur ģeneratoru tiek padota uz induktoru, caur to izejot, tā tiek veidota elektromagnētiskajā laukā ar lielu jaudu. Augstas frekvences strāvas iekļūst metāla priekšmetā, kas parasti tiek novietots tiešā induktora tuvumā vai tā iekšpusē. Metālā augstfrekvences strāvas tiek pārveidotas par siltumenergiju ,kas veic termisko apstradi.

Indukcijas sildīšana ir metālu bezkontakta termiskās apstrādes metode, kas augstas frekvences strāvu ietekmē spēj vadīt elektroenerģiju. Indukcijas sildīšanu uzņēmumos arvien vairāk izmanto metālu pārstrādei augstā temperatūrā. Mūsdienās indukcijas iekārta ir spējusi ieņemt vadošo pozīciju, izslēdzot alternatīvas sildīšanas metodes.

Indukcijas sildīšana, kā tā darbojas

Indukcijas sildīšanas darbības princips ir ārkārtīgi vienkāršs. Apkuri ražo, pārveidojot elektrisko enerģiju elektromagnētiskajā laukā ar lielu jaudu. Izstrādājums tiek uzkarsēts, kad induktoru magnētiskais lauks iekļūst izstrādājumā, kas spēj vadīt elektrisko enerģiju.

Sagatavojumu (obligāti izgatavotu no materiāla, kas vada elektrisko enerģiju) ievieto induktorā vai tā tiešā tuvumā. Induktors parasti tiek izgatavots viena vai vairāku stieples pagriezienu veidā. Induktora izgatavošanai visbiežāk izmanto biezas vara caurules (stieples). Īpašs elektriskās enerģijas ģenerators to piegādā induktoram, ierosinot augstas frekvences strāvas, kas var mainīties no 10 Hz līdz vairākiem MHz. Augstas frekvences strāvu indukcijas rezultātā uz induktora rodas ap to spēcīgs elektromagnētiskais lauks. Radītā elektromagnētiskā lauka virpuļstrāvas iekļūst izstrādājumā un tiek pārveidotas tā iekšienē siltumenerģijā, veicot sildīšanu.

Darbības laikā induktors uzsilst diezgan spēcīgi, pateicoties sava starojuma absorbcijai, tāpēc darba procesa laikā tas noteikti ir jāatdzesē tekoša ūdens dēļ. Ūdens dzesēšanai tiek piegādāts iekārtai ar sūkšanas palīdzību, šī metode ļauj nodrošināt iekārtas uzstādīšanu, ja induktors pēkšņi sadedzina vai samazina spiedienu.

Indukcijas apkures pielietojums ražošanā

Kā jau iepriekš bija iespējams saprast, indukcijas sildīšana ražošanā tiek izmantota diezgan aktīvi. Mūsdienās indukcijas iekārtām ir izdevies ieņemt vadošo pozīciju, izspiežot fonā konkurējošās metāla apstrādes metodes.

Metālu indukcijas kausēšana

Kausēšanas darbībās tiek izmantota indukcijas sildīšana. Indukcijas kurtuvju aktīva izmantošana sākās tāpēc, ka HFC sildīšana spēj unikāli apstrādāt visu veidu metālus, kas mūsdienās pastāv. Indukcijas

kausēšanas krāsns metālu ātri izkausē. Instalācijas sildīšanas temperatūra ir pietiekama pat visprasīgāko metālu kausēšanai. Indukcijas kausēšanas kurtuvju galvenā priekšrocība ir tā, ka tās spēj radīt tīru kausēšanu ar minimālu izdedžu daudzumu. Darbs tiek veikts īsā laika posmā. Parasti 100 kilogramu metāla kausēšanas laiks ir 45 minūtes.

HFC sacietēšana (augstfrekvences strāvas)

Rūdīšana tiek veikta visbiežāk attiecībā uz tērauda izstrādājumiem, bet to var attiecināt arī uz varu un citiem metāla izstrādājumiem. Ir ierasts atšķirt divus HFC sacietēšanas veidus: virsmas un dziļo sacietēšanu.

Galvenā priekšrocība, kas indukcijas sildīšanai ir attiecībā uz sacietēšanas darbiem, ir spēja iekļūt siltumā dziļumā (dziļa sacietēšana). Līdz šim HFC sacietēšana diezgan bieži tiek veikta indukcijas iekārtās.

Indukcijas sildīšana ļauj ne tikai sacietēt augstfrekvences strāvu, bet arī dod gala rezultātam produktu, kam būs izcila kvalitāte. Ja sacietēšanai izmanto indukcijas sildīšanu, saražoto lūžņu daudzums tiek ievērojami samazināts.

HDTV lodēšana

Indukcijas sildīšana ir noderīga ne tikai metāla apstrādei, bet arī vienas izstrādājuma daļas savienošanai ar citu. Mūsdienās HFC lodēšana ir kļuvusi diezgan populāra, un tai ir izdevies metināšanu uzspiest fonā. Ja vien ir iespējams nomainīt cietlodēšanu, to dara ražotāji. Kas tieši izraisīja šo vēlmi? Viss ir ārkārtīgi vienkārši. Lodēšana ar HDTV ļauj iegūt pabeigtu izstrādājumu, kam būs augsta izturība.

HDTV lodēšana tiek iegūta, pateicoties tiešai (bezkontakta) siltuma iekļūšanai izstrādājumā. Metāla sildīšanai nav nepieciešama trešo personu iejaukšanās tā struktūrā, kas pozitīvi ietekmē gatavā izstrādājuma kvalitāti un tā kalpošanas laiku.

Metinātu šuvju termiskā apstrāde

Metināto šuvju termiskā apstrāde ir vēl viens svarīgs tehnoloģiskais process, ar kuru indukcijas sildītājs var lieliski tikt galā. Termiskā apstrāde tiek veikta, lai palielinātu produkta izturību un izlīdzinātu metāla spriegumu, kas, kā likums, veidojas savienojumos.

Indukcijas termisko apstrādi veic trīs posmos. Katrs no tiem ir ļoti svarīgs, jo, ja kaut ko palaidīsit garām, tad vēlāk produkta kvalitāte kļūs atšķirīga, un tā kalpošanas laiks samazināsies.

Indukcijas sildīšanai ir pozitīva ietekme uz metālu, ļaujot tai vienmērīgi iekļūt noteiktā dziļumā un izlīdzināt spriegumu, kas rodas metināšanas laikā.

Metāla štancēšana, izciršana automātiskā.

Veicam metāla izciršanu no metāla loksnēm,ruļliem,dažādu formu un konfigurciju detalas.

Strādājam ar Cu profiliem.

Automātiskā izcirsana notiek ar pneimatisko padevi FESTOvai mehānisko ruļļu padevi.

FESTO padeves solis: 0-350mm.

Izgatavojam dažādu rotoru un statoru detalas.

Mehaniskās preses jauda:16tn/cm3-100tn/cm3

Izcertam detaļas no metāla no 0.2mm-4mm.

CNC matāla griezšana

Metālu griezšana ar pusautomātisko lentzāģi: max. diametrs 400mm.

max.garums 6000mm.

CNC griezšana : max.diametrs 320mm.

max. garums 6000mm.